Detail

Die SILIKE Si-TPV 2150 Serie ist ein dynamisches, vulkanisiertes Silikon-Elastomer, das mithilfe fortschrittlicher Kompatibilitätstechnologie entwickelt wurde. Bei diesem Verfahren wird Silikonkautschuk als feine Partikel mit einer Größe von 1 bis 3 Mikrometern (mikroskopisch sichtbar) in SEBS dispergiert. Diese einzigartigen Materialien vereinen die Festigkeit, Zähigkeit und Abriebfestigkeit thermoplastischer Elastomere mit den wünschenswerten Eigenschaften von Silikon, wie Weichheit, seidiger Griff und Beständigkeit gegenüber UV-Licht und Chemikalien. Darüber hinaus sind Si-TPV-Materialien recycelbar und können in herkömmlichen Fertigungsprozessen wiederverwendet werden.

Si-TPV kann direkt als Rohmaterial verwendet werden und ist speziell für Soft-Touch-Umspritzanwendungen in der tragbaren Elektronik, Schutzhüllen für elektronische Geräte, Automobilkomponenten, High-End-TPEs und der TPE-Drahtindustrie konzipiert.

Neben seiner direkten Anwendung kann Si-TPV auch als Polymermodifikator und Prozessadditiv für thermoplastische Elastomere und andere Polymere eingesetzt werden. Es erhöht die Elastizität, verbessert die Verarbeitung und optimiert die Oberflächeneigenschaften. In Mischung mit TPE oder TPU sorgt Si-TPV für eine langanhaltend glatte Oberfläche und eine angenehme Haptik und verbessert gleichzeitig die Kratz- und Abriebfestigkeit. Es reduziert die Härte, ohne die mechanischen Eigenschaften negativ zu beeinflussen, und bietet eine bessere Beständigkeit gegen Alterung, Vergilbung und Flecken. Zudem erzeugt es eine ansprechende matte Oberfläche.

Im Gegensatz zu herkömmlichen Silikonadditiven wird Si-TPV in Granulatform geliefert und wie ein Thermoplast verarbeitet. Es dispergiert fein und homogen in der Polymermatrix, wobei das Copolymer physikalisch an die Matrix gebunden wird. Dadurch werden Migrations- oder Ausblühungsprobleme vermieden, was Si-TPV zu einer effektiven und innovativen Lösung für seidig-weiche Oberflächen in thermoplastischen Elastomeren oder anderen Polymeren macht. Zusätzliche Verarbeitungs- oder Beschichtungsschritte sind nicht erforderlich.

Wichtigste Vorteile

- In TPE

- 1. Abriebfestigkeit

- 2. Fleckenbeständigkeit bei kleinerem Wasserkontaktwinkel

- 3. Härte verringern

- 4. Nahezu kein Einfluss auf die mechanischen Eigenschaften bei unserer Si-TPV 2150-Serie

- 5. Hervorragende Haptik, trockenes, seidiges Hautgefühl, kein Ausblühen nach längerem Gebrauch

Langlebigkeit Nachhaltigkeit

- Fortschrittliche, lösungsmittelfreie Technologie, ohne Weichmacher, ohne Weichmacheröl und geruchlos.

- Umweltschutz und Recyclingfähigkeit.

- Erhältlich in vorschriftsmäßigen Formulierungen.

Fallstudien zu Si-TPV-Kunststoffadditiven und Polymermodifikatoren

Die Si-TPV 2150-Serie zeichnet sich durch einen lang anhaltend hautfreundlichen, weichen Griff, gute Fleckenbeständigkeit, den Verzicht auf Weichmacher und Weichmacher sowie die Verhinderung von Ausfällungen nach längerem Gebrauch aus. Sie dient als Kunststoffadditiv und Polymermodifikator und eignet sich besonders für die Herstellung von thermoplastischen Elastomeren mit seidig-angenehmem Griff.

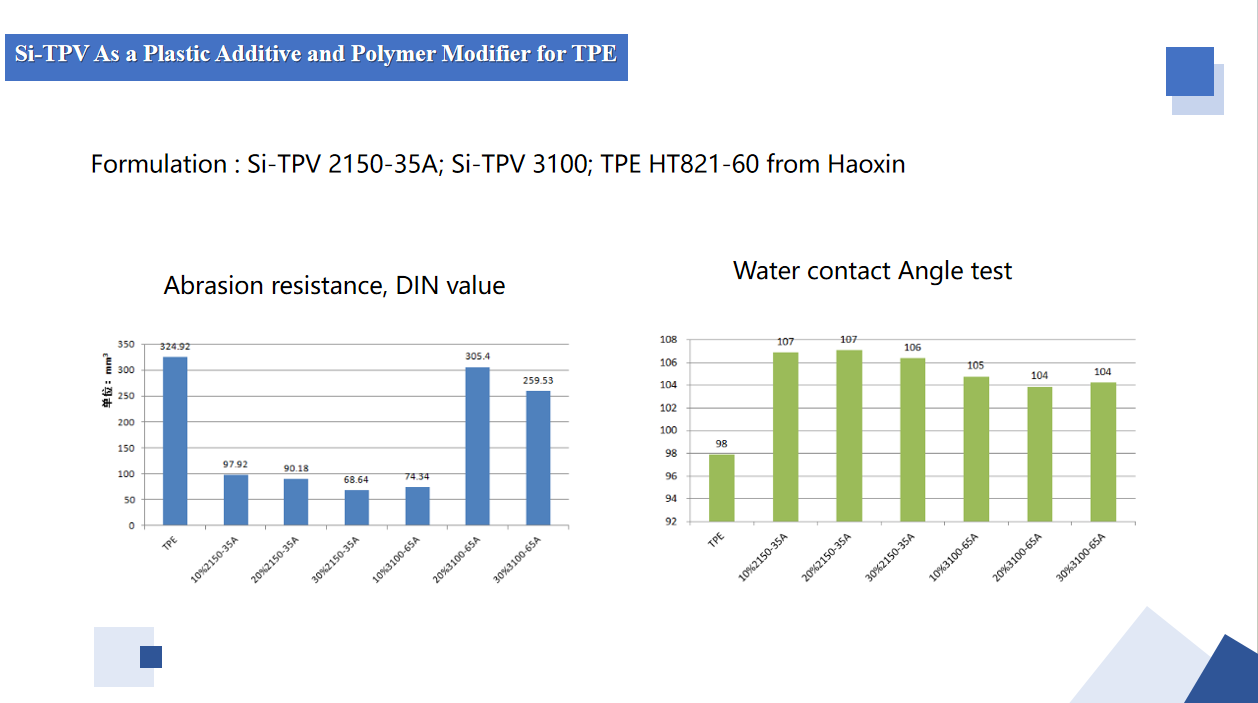

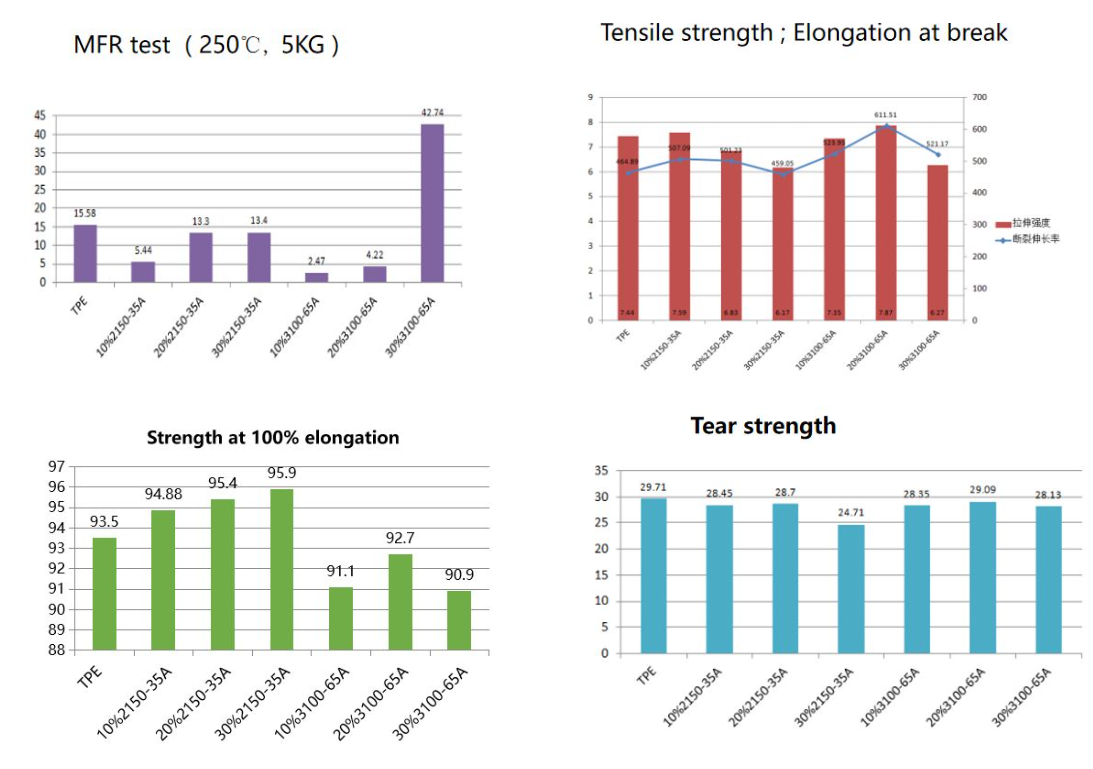

Vergleich der Auswirkungen von Si-TPV-Kunststoffadditiv und Polymermodifikator auf die TPE-Leistung

Anwendung

Si-TPV dient als innovativer Haptikmodifikator und Verarbeitungsadditiv für thermoplastische Elastomere und andere Polymere. Es lässt sich mit verschiedenen Elastomeren und technischen oder Standardkunststoffen wie TPE, TPU, SEBS, PP, PE, COPE, EVA, ABS und PVC compoundieren. Diese Lösungen tragen zur Steigerung der Verarbeitungseffizienz und zur Verbesserung der Kratz- und Abriebfestigkeit der fertigen Bauteile bei.

Ein entscheidender Vorteil von Produkten aus TPE- und Si-TPV-Mischungen ist die Erzeugung einer seidig-weichen, nicht klebrigen Oberfläche – genau das haptische Erlebnis, das Endverbraucher von häufig berührten oder getragenen Gegenständen erwarten. Diese einzigartige Eigenschaft erweitert das Anwendungsspektrum von TPE-Elastomeren in verschiedenen Branchen. Darüber hinaus verbessert die Zugabe von Si-TPV als Modifikator die Flexibilität, Elastizität und Haltbarkeit der Elastomere und macht den Herstellungsprozess kostengünstiger.

Lösungen:

Sie haben Schwierigkeiten, die Leistung von TPE zu steigern? Si-TPV-Kunststoffadditive und Polymermodifikatoren bieten die Lösung.

Einführung in TPEs

Thermoplastische Elastomere (TPEs) werden nach ihrer chemischen Zusammensetzung kategorisiert, darunter thermoplastische Olefine (TPE-O), Styrolverbindungen (TPE-S), thermoplastische Vulkanisate (TPE-V), Polyurethane (TPE-U), Copolyester (COPE) und Copolyamide (COPA). Während Polyurethane und Copolyester für manche Anwendungen überdimensioniert sein können, bieten kostengünstigere Alternativen wie TPE-S und TPE-V oft eine bessere Lösung.

Konventionelle TPEs sind physikalische Mischungen aus Kautschuk und Thermoplasten. TPE-Vs hingegen unterscheiden sich durch teilweise oder vollständig vernetzte Kautschukpartikel, was ihre Eigenschaften verbessert. TPE-Vs weisen einen geringeren Druckverformungsrest, eine bessere Beständigkeit gegenüber Chemikalien und Abrieb sowie eine höhere Temperaturstabilität auf und eignen sich daher ideal als Ersatz für Kautschuk in Dichtungen. Konventionelle TPEs bieten im Gegensatz dazu eine größere Flexibilität bei der Formulierung, eine höhere Zugfestigkeit, Elastizität und Einfärbbarkeit und eignen sich daher für Produkte wie Konsumgüter, Elektronik und Medizinprodukte. Sie haften zudem gut auf starren Substraten wie PC, ABS, HIPS und Nylon, was für Soft-Touch-Anwendungen von Vorteil ist.

Herausforderungen mit TPEs

TPEs vereinen Elastizität mit mechanischer Festigkeit und guter Verarbeitbarkeit und sind daher äußerst vielseitig. Ihre elastischen Eigenschaften, wie Druckverformungsrest und Dehnung, stammen von der Elastomerphase, während Zug- und Reißfestigkeit vom Kunststoffanteil abhängen.

TPEs lassen sich wie herkömmliche Thermoplaste bei erhöhten Temperaturen verarbeiten, wobei sie in die Schmelzphase übergehen. Dies ermöglicht eine effiziente Fertigung mit Standard-Kunststoffverarbeitungsanlagen. Ihr Betriebstemperaturbereich ist ebenfalls bemerkenswert und reicht von sehr niedrigen Temperaturen – nahe dem Glasübergangspunkt der Elastomerphase – bis zu hohen Temperaturen nahe dem Schmelzpunkt der thermoplastischen Phase. Dies trägt zu ihrer Vielseitigkeit bei.

Trotz dieser Vorteile bestehen weiterhin einige Herausforderungen bei der Optimierung der Leistung von TPEs. Ein Hauptproblem ist die Schwierigkeit, Elastizität und mechanische Festigkeit in Einklang zu bringen. Die Verbesserung der einen Eigenschaft geht oft auf Kosten der anderen, was es Herstellern erschwert, TPE-Rezepturen zu entwickeln, die ein gleichbleibendes Verhältnis der gewünschten Eigenschaften gewährleisten. Darüber hinaus sind TPEs anfällig für Oberflächenbeschädigungen wie Kratzer und Abrieb, die sowohl das Aussehen als auch die Funktionalität der daraus hergestellten Produkte beeinträchtigen können.