Elektrofahrzeuge stellen einen bedeutenden Wandel hin zu nachhaltiger Mobilität dar, doch ihre breite Akzeptanz hängt von einer robusten Infrastruktur, einschließlich Schnellladesystemen, ab. Zentral für diese Systeme sind die Kabel, die die Ladesäulen mit den Elektrofahrzeugen verbinden. Diese Kabel stehen jedoch vor einigen kritischen Herausforderungen, die für optimale Leistung und Langlebigkeit bewältigt werden müssen.

1. Mechanischer Verschleiß:

Die Ladekabel von Elektrofahrzeugen sind beim Ein- und Ausstecken wiederholten Biegungen, Verdrehungen und Verformungen ausgesetzt. Diese mechanische Belastung kann mit der Zeit zu Verschleiß führen, die strukturelle Integrität des Kabels beeinträchtigen und potenziell Ausfälle verursachen. Der häufige Austauschbedarf erhöht die Betriebskosten und ist für die Nutzer von Elektrofahrzeugen mit Unannehmlichkeiten verbunden.

2. Beständigkeit gegenüber Umwelteinflüssen:

Der Betrieb unter verschiedenen Umgebungsbedingungen stellt Ladekabel vor Herausforderungen. UV-Strahlung, Temperaturschwankungen, Feuchtigkeit und Chemikalien können die Kabelmaterialien schädigen und dadurch die Lebensdauer verkürzen sowie Leistungsprobleme verursachen. Um einen unterbrechungsfreien Ladevorgang zu gewährleisten, ist es daher entscheidend, dass die Kabel unter diesen Bedingungen robust und zuverlässig bleiben.

3. Sicherheitsbedenken:

Sicherheit hat bei Ladesystemen für Elektrofahrzeuge höchste Priorität. Kabel müssen hohen Spannungen und Strömen standhalten, ohne zu überhitzen oder elektrische Gefahren zu verursachen. Die Gewährleistung einer intakten Isolierung und robuster Steckverbinder ist unerlässlich, um Kurzschlüsse, Stromschläge und potenzielle Schäden am Elektrofahrzeug oder der Ladeinfrastruktur zu verhindern.

4. Kompatibilität und Standards:

Die sich stetig weiterentwickelnde Landschaft der Elektromobilität und der Ladestandards birgt Kompatibilitätsherausforderungen. Kabel müssen Industriestandards hinsichtlich Spannung, Strombelastbarkeit und Steckertypen erfüllen, um die Kompatibilität mit verschiedenen Elektrofahrzeugmodellen und der Ladeinfrastruktur zu gewährleisten. Fehlende Standardisierung kann zu Interoperabilitätsproblemen führen und die Lademöglichkeiten für Elektrofahrzeugnutzer einschränken.

5. Wartung und Instandhaltung:

Proaktive Wartung und rechtzeitige Instandhaltung sind entscheidend für die Lebensdauer von Ladekabeln. Regelmäßige Inspektionen auf Verschleiß, Korrosion oder Beschädigungen beugen unerwarteten Ausfällen vor und gewährleisten einen sicheren Betrieb. Der Zugang zu und der Austausch von Kabeln in bestehender Infrastruktur können jedoch komplex und kostspielig sein.

6. Technologische Fortschritte und Zukunftssicherung:

Mit dem Fortschritt der Elektromobilität steigen auch die Anforderungen an die Ladeinfrastruktur. Zukunftssichere Ladekabel, die höhere Ladegeschwindigkeiten, verbesserte Effizienz und neue Technologien wie das kabellose Laden ermöglichen, sind daher unerlässlich. Die Anpassung von Materialien und Designs an diese sich wandelnden Bedürfnisse gewährleistet Langlebigkeit und Kompatibilität mit zukünftigen Elektrofahrzeugmodellen.

Herausforderungen mit innovativen Lösungen begegnen

Die erfolgreiche Bewältigung dieser Herausforderungen erfordert einen umfassenden Ansatz, der die Materialwissenschaft integriert.

technische Innovationen und regulatorische Standards.

Materialwissenschaft: Innovatives thermoplastisches Polyurethan für Ladekabel für Elektrofahrzeuge

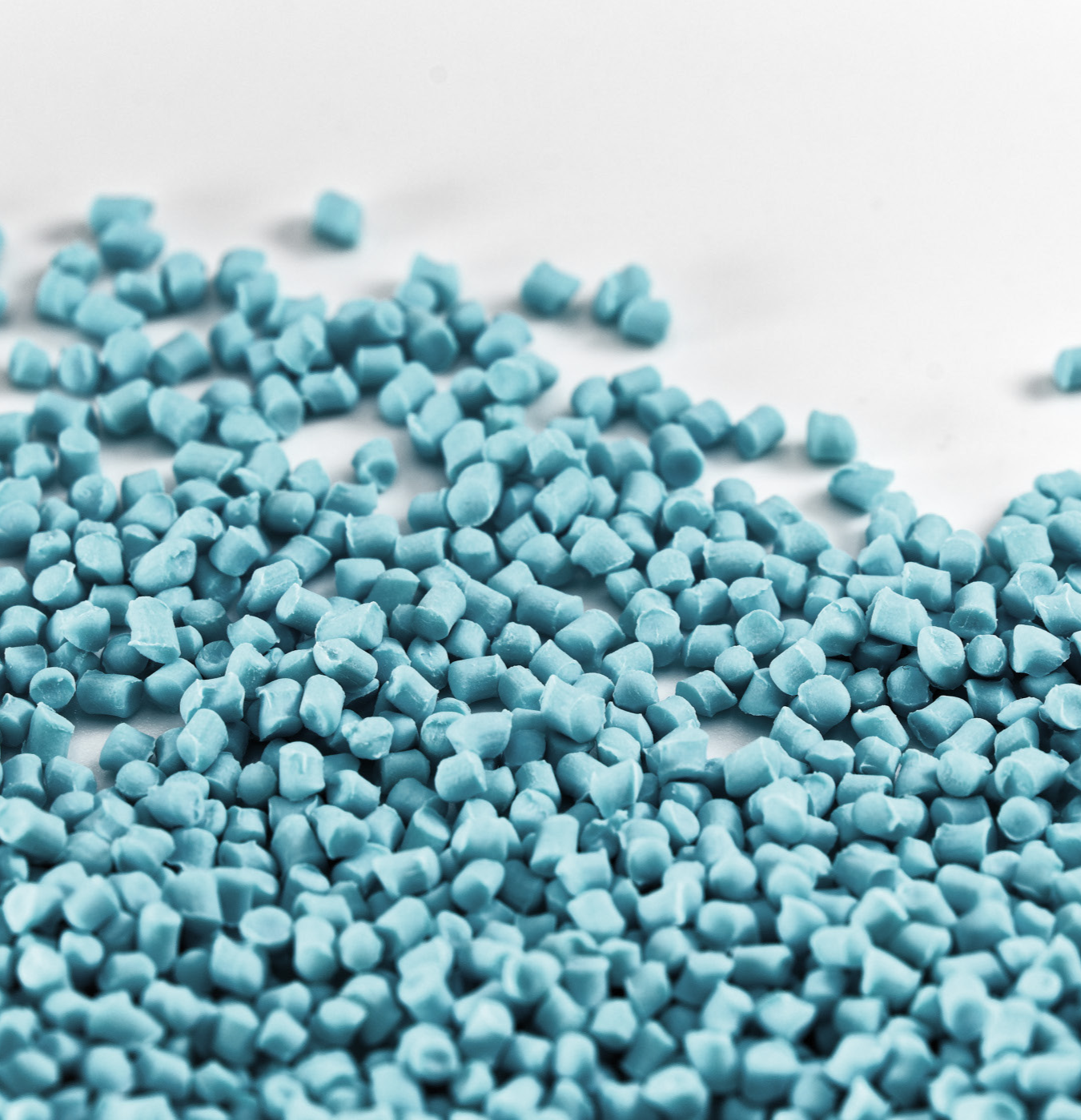

Thermoplastisches Polyurethan (TPU) ist ein vielseitiges Polymer, das für seine hervorragenden mechanischen Eigenschaften, seine Flexibilität sowie seine Beständigkeit gegenüber Abrieb und Chemikalien bekannt ist. Diese Eigenschaften machen TPU zu einem idealen Material für Kabelisolierungen und -ummantelungen, insbesondere in Anwendungen, bei denen Langlebigkeit und Leistung von größter Bedeutung sind.

BASF, ein weltweit führendes Chemieunternehmen, hat mit Elastollan® 1180A10WDM ein bahnbrechendes thermoplastisches Polyurethan (TPU) entwickelt, das speziell auf die Anforderungen von Schnellladekabeln zugeschnitten ist. Dieses Material zeichnet sich durch verbesserte Haltbarkeit, Flexibilität und Verschleißfestigkeit aus. Es ist weicher und flexibler, bietet aber dennoch hervorragende mechanische Eigenschaften, Witterungsbeständigkeit und Flammschutz. Darüber hinaus ist es einfacher zu handhaben als herkömmliche Materialien für Ladekabel in Schnellladestationen. Das optimierte TPU gewährleistet, dass die Kabel auch unter der Belastung durch häufiges Biegen und wechselnde Witterungsbedingungen ihre Integrität behalten.

Warum dieses TPU die ideale Wahl für Ladekabel von Elektrofahrzeugen ist – das sollten TPU-Hersteller wissen: Verschleißfeste Lösung

NutzungSi-TPV von SILIKE (dynamisch vulkanisiertes thermoplastisches Elastomer auf Silikonbasis) als effektiveProzessadditiv und Haptikmodifikator für thermoplastische Elastomerestellt eine praktische Lösung dar.

Die Zugabe von Silikon-basierten Elastomermodifikatoren zu thermoplastischen Polyurethan (TPU)-Formulierungen verbessert die mechanischen Eigenschaften und Oberflächeneigenschaften von TPU und optimiert dessen Leistung in Ladekabeln für Elektrofahrzeuge.

1. Hinzufügen von 6 %Si-TPV Feel-ModifikatorVerbessert die Oberflächenglätte von thermoplastischen Polyurethanen (TPU) und erhöht dadurch deren Kratz- und Abriebfestigkeit. Zudem wird die Oberfläche resistenter gegen Staubadsorption und fühlt sich nicht klebrig an, wodurch Schmutzabweisung verbessert wird.

2. Hinzufügen von mehr als 10 % zu einemthermoplastischer Silikon-basierter Elastomermodifikator (Si-TPV)Si-TPV beeinflusst die Härte und die mechanischen Eigenschaften des Materials und macht es weicher und elastischer. Es unterstützt TPU-Hersteller bei der Entwicklung hochwertiger, widerstandsfähigerer, effizienterer und nachhaltigerer Schnellladekabel.

3. Si-TPV in TPU einarbeiten,Si-TPVverbessert die Haptik des Ladekabels für Elektrofahrzeuge und erzielt eine optische Verbesserung.TPU-Oberfläche mit matter Oberflächeund Haltbarkeit.

SILIKE'sthermoplastischer Silikon-basierter Elastomer-Modifikator Si-TPVbietet neuartige Strategien zur Optimierung von TPU-Formulierungen in Ladekabeln für Elektrofahrzeuge. Diese Lösungen verbessern nicht nur Haltbarkeit und Flexibilität, sondern auch die Gesamtleistung und Nachhaltigkeit der Ladeinfrastruktur für Elektrofahrzeuge.

Wie SILIKE'sSi-TPV-Modifikation für TPU EV charging pile cables. Click here for innovative anti-wear strategies to optimize TPU formulations and achieve superior cable performance. Learn more, Contact us at Tel: +86-28-83625089 or via email: amy.wang@silike.cn. website:www.si-tpv.com